阻燃纤维板生产技术解析【批木网】

发布时间: 2015年11月13日 09:37:00

木材人都在用的神器—扫一扫下载APP

1阻燃纤维板对木质原料的要求

目前国内外采用的木材阻燃剂主要成分为氮、磷、硼、酚、铝、卤族元素的化合物。主流的木材阻燃剂仍是氮、磷、硼系阻燃剂。市场上大部分无机型阻燃剂都是酸性化合物,酸性化合物会降低纤维强度;降低脲醛树脂贮存期,加速其性能老化甚至固化。水基型无机盐或无机盐混合物类阻燃剂,具有一定的吸湿性,使用此类阻燃剂生产纤维板,将损害成品阻燃板吸水厚度膨胀性能及表面装饰性能等。

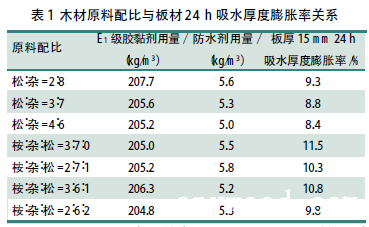

生产阻燃纤维板,应注意木材原料种类的选择和合理搭配,以弥补添加阻燃剂带来的阻燃纤维板的质量损失。纤维形态与板材性能有着密切关系,选取长宽比值合理的纤维有利于提高板的结合性能,长与短、粗与细的纤维合理搭配使用,可以填补纤维之间的空隙,扩大胶接面,提高产品的强度和密度,而过量细碎纤维将导致成品强度降低。以松树为代表的针叶树材纤维细长,内含丰富疏水性物质,纤维交织能力好,制成的纤维板成品具有较好的耐水性能;而桉树为代表的阔叶树材纤维粗短,纤维交织能力差,半纤维素及水溶性物质含量高,对纤维板生产工艺和产品质量带来不利影响。在纤维板生产中,我们观察到木材原料配比与板材24h吸水厚度膨胀率有密切关系,见表1。

批木网

从表1可见,在同等条件下,原料中搭配针叶树材制成的纤维板吸水厚度膨胀率明显降低,针叶树材比例越高,吸水厚度膨胀率越低。目前市场上大部分无机型阻燃剂会因其吸湿性强造成成品纤维板吸水厚度膨胀率偏高。为弥补这项缺陷,生产阻燃纤维板时针叶树材与阔叶树材应合理搭配使用,针叶树材占木材原料比例为10%~20%,可明显改善阻燃纤维板24h吸水厚度膨胀率指标。不使用针叶树材或针叶树材应用比例低于10%,对于大部分利用无机型阻燃剂生产阻燃纤维板来说,则需要提高施胶量或防水剂用量,这将需要更高的生产成本。2热磨工段

热磨工序肩负着纤维分离、纤维处理两道重要程序。纤维处理是阻燃纤维板生产中的更为重要的环节。

在生产阻燃纤维板时,为避免无机型阻燃剂的吸湿性导致阻燃纤维板吸水厚度膨胀率偏高,在原料当中配备了10%~20%的针叶树材,针叶树材木素主要由愈创木基丙烷结构单元组成,水渗透性差,需要较高的蒸煮温度;而阔叶树材半纤维素含量高,介质酸性强,易水解,所需的蒸煮温度低,蒸煮时间也相应短一些。据我们生产15mm阻燃纤维板的经验,采用国产M101型热磨机进行纤维分离的最佳工艺为:饱和蒸汽压力0.8~0.9MPa,磨室压力0.7~0.8MPa,蒸煮时间约为3~5min,磨盘的动静盘磨片侧面间隙为0.2mm,高度差(平衡度)0.04mm。

生产阻燃纤维板,纤维处理中的重要环节就是阻燃剂、胶黏剂、染色剂的施加工艺。阻燃剂的施加方式有:1)将液体阻燃剂施加入热磨机磨室里,与木片原料一起经磨盘机械作用后,混合渗透纤维中;2)将液体阻燃剂施加于热磨机喷浆出口管道,与纤维混合均匀;3)将粉剂型(固体)或液体阻燃剂与胶黏剂、染色剂一起混合均匀后施加至热磨机喷浆出口管道,与纤维均匀混合。本公司选定第3)种阻燃剂施加方式。此施加方式可灵活控制阻燃剂和胶黏剂用量,并可根据阻燃板质量情况,及时做出有效调整,有利于阻燃剂的均匀分布。应用此法生产阻燃纤维板2年多来,取得了满意效果。此阻燃剂的施加方式适合无机型、有机型、混合型、液体、粉状等各类型的阻燃剂。生产设备仅需添加一个阻燃胶贮存罐、一个调胶罐(用于阻燃剂与胶黏剂、染色剂的混合)。一条日产150m3左右的阻燃纤维板生产线,需配置一个2m3的调胶罐、一个4m3的阻燃胶贮存罐,两个罐均配置螺旋浆式搅拌器,以便阻燃胶的调配和搅拌。

阻燃纤维板生产前,应对阻燃剂类型、pH值、阻燃胶施加量、板材燃烧性能等做小型试验以摸清阻燃剂适用工艺条件;阻燃剂与胶黏剂按比例混合后,贮存期(适应性)、阻燃胶黏度、pH值、水溶性、固体含量、固化时间、游离甲醛含量等指标按GB/T14074—2006《木材胶粘剂及其树脂检验方法》的规定进行检验,用于全面掌握阻燃胶的适用期等性能,便于指导生产。

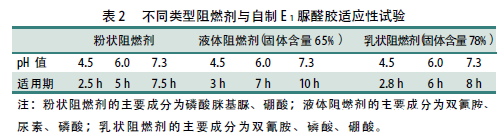

公司利用不同类型的阻燃剂,按同一比例与自制的E1级脲醛胶进行了工艺适应性试验,阻燃剂与E1级脲醛胶质量比为3:10,E1级脲醛胶的pH值为8.10,按不同的pH值进行混合,结果见表2。

批木网

混胶试验结果发现,由于采用的几种类型的阻燃剂均为强酸型,致使阻燃胶的pH值较低,容易固化;当阻燃胶pH值≥7.0时,可贮存7h以上;通过调节pH值,可使阻燃胶贮存超过8h。因此我们认为,阻燃纤维板实际生产中,阻燃剂与胶黏剂是可以混合施加的。经公司2年多时间的生产应用,进一步证实了只要选择适合的pH值调节剂,调高阻燃胶的pH值,使对脲醛胶的性能有一定的保护作用,对阻燃纤维板阻燃性能影响不大。生产过程中,应适时检测阻燃胶的黏度,阻燃胶黏度是衡量阻燃胶流动性、胶合性能及贮存期的重要指标。阻燃胶黏度使用涂-4杯在常温下检测,黏度以不超过25s为适宜。3阻燃剂的制备及添加工艺

主要成分为磷酸脒基脲的阻燃剂合成工艺:称取一定量的双氰胺、磷酸、三乙醇胺和水,按比例混合后加热溶解,在85~95℃条件下保温3~4h,冷却至60~70℃后,添加一定量的硼酸、硼砂、氨水等,保温溶解后出料备用。此阻燃剂可在调施胶时,与E1级脲醛树脂按比例混合均匀后施加;也可在E1级脲醛树脂生产末期,将经过适度浓缩后的阻燃剂直接与脲醛树脂按一定比例混合,制成阻燃脲醛树脂。但由于此法制成的阻燃脲醛树脂贮存期较短,在阻燃纤维板生产过程中,不利于根据纤维板燃烧性能等质量情况进行调整,故采取调施胶时再加入的方法较好。

为使阻燃纤维板的质量少受影响,与阻燃剂混合使用的脲醛树脂应具有较好的水溶性、耐水性能;可选择三聚氰胺、PVA改性脲醛树脂,或通过提高脲醛树脂物质的量之比及改进其制备工艺等,以提高其耐水性能。

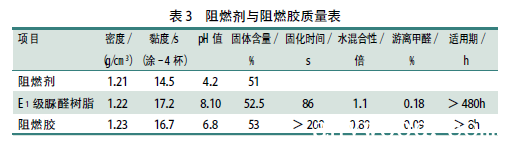

阻燃纤维板大批量生产前,应对阻燃剂的性能、用量、施加方式等进行小型适应性试验,摸清条件,确定最佳的施加工艺。还应对阻燃胶的贮存期及各项性能指标进行测定,明确阻燃胶配制工艺后,方可投入生产。否则将难以保证阻燃纤维板产品质量。根据公司的实际生产经验,生产前应按GB/T14074—2006《木材胶粘剂及其树脂检验方法》的规定检测阻燃剂及阻燃胶的质量,具体数据见表3。

批木网

经过试验,阻燃剂与脲醛树脂质量比为3:10时,压制的阻燃纤维板氧指数>34%;但阻燃剂与脲醛树脂按质量比为3:10混合后,不调pH值,适用时间<3h;调pH≥6.5,适用时间>8h。表3中阻燃剂的主要成分为磷酸脒基脲。调施胶工艺是:阻燃剂与公司自制E1级脲醛胶质量比为3:10,阻燃剂与脲醛胶混和后施加,阻燃胶pH=6.5~7.3,阻燃胶温度≤45℃,黏度为16~22s(涂-4杯,25℃)。

为便于从颜色上与普通纤维板区分,公司将阻燃中纤板成品染成浅红色。用酸性大红GR作为染色剂,酸性大红GR水溶液pH值为碱性,应根据所需的阻燃纤维板颜色深度确定使用量,一般染色剂使用量为0.7~1.2kg/m3成品板。染色剂与脲醛胶、阻燃剂混合均匀后施加。

4热压工艺

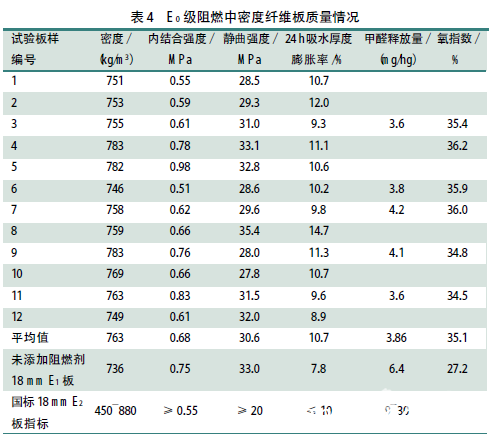

阻燃纤维板生产应依据企业实际情况研究出适合本企业的热压工艺。我公司使用主要成分为磷酸脒基脲的阻燃剂生产18mm厚的E0级阻燃纤维板热压工艺为:阻燃胶施胶量275~280kg/m3,铺装纤维含水率7.2%~8.2%,防水剂用量5.0~5.5kg/m3,热压温度172~175℃,热压时间6.3~6.8min。应用此工艺压制的规格为1220mm×2440mm×18mmE0级阻燃纤维板质量指标见表4,表中试验样板均在生产线上抽取。理化性能依据GB/T17657—1999《人造板及饰面人造板理化性能试验方法》和GB/T11718—1999《中密度纤维板》规定进行。

批木网

由表4可见,按公司的阻燃纤维板制板工艺生产的阻燃纤维板各项物理力学化学性能指标,除24h吸水厚度膨胀率指标稍高于E2级国标外,其他各性能指标均优于国标,但略低于公司18mmE1级纤维板。因阻燃剂具有一定的降醛效果,配合E1级脲醛胶生产出来的阻燃纤维板,其甲醛释放量稳定低于4.5mg/hg。关于氧指数等级国内暂无标准可供参考。按日本JID1202—77规定,氧指数≥31%为难燃一级;28%≤氧指数<31%为难燃二级;25%≤氧指数<28%为难燃三级;结合国内已有的研究判断,氧指数>34%,已符合阻燃标准GB8624—2006C级及C级以上燃烧等级。5砂光及成品包装

若所使用的阻燃剂未能完全溶解并渗透至纤维内部,或阻燃剂的用量过大,部分阻燃剂结晶将析出板表面。在砂光阻燃纤维板时,应根据阻燃剂结晶析出的情况,选择80#或60#甚至更粗的砂带进行粗砂。以避免阻燃剂结晶体损害砂带造成经济损失。

由于无机盐水基型阻燃剂本身具有水溶性,同时也具有一定的吸湿性,特别是在相对湿度较高的环境中(相对湿度大于80%),将增加阻燃纤维板的吸湿性进而影响尺寸稳定性。因而在空气湿度相对较高的环境里,阻燃纤维板砂光后,应立即使用塑料薄膜进行密封保存。

6阻燃纤维板的阻燃性能检验

依据GB8624—2006《建筑材料及制品燃烧性能分级》、GB20286—2006《公共场所阻燃制品及组件燃烧性能要求和标识》的规定,对阻燃纤维板的阻燃性能进行检验和判定。其中人造板燃烧性能检验方法有氧指数法、垂直燃烧法、发烟量检测、热分析法等,单独使用以上方法检测燃烧性能,仅作一种评价依据并不能判定被检测材料的安全性。我国指定的权威燃烧性能检定部门,是位于四川都江堰市的国家防火建筑材料质量监督检验中心和天津消防研究所国家固定灭火系统和耐火构件质量监督检验中心。氧指数是指在规定的条件下,试样在氧、氮混合气体中进行有焰燃烧所需的最低氧浓度。测定氧指数对实验室内筛选阻燃剂配方、初步确定材料的燃烧性能是一种简便、易行、重复性好的方法。阻燃纤维板生产企业应配备氧指数测定仪,在阻燃纤维板生产过程中按GB/T2406—1993《氧指数法》及时对阻燃纤维板进行燃烧性能检测,能够指导阻燃板生产,保证其阻燃性能稳定。

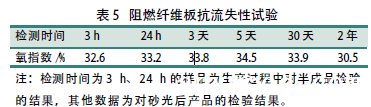

对于大多数使用无机阻燃剂的制品,在使用过程中,老化等作用会逐渐产生药剂流失,使材料的阻燃性逐渐降低。对公司生产的阻燃纤维板半成品、成品使用氧指数法测得的一组氧指数数据见表5。

批木网

从表5得知,阻燃纤维板自生产后至最初的3~5天,其氧指数会逐渐升高,一段时间后达到稳定,此后将转入逐渐流失阶段,氧指数逐渐降低。由于我公司对抗流失性未进行更深入研究试验,暂无法确定该阻燃剂生产的阻燃纤维板燃烧性能的稳定时间及抗流失性能变化规律。阻燃纤维板的阻燃性能,根据所使用阻燃剂组分、结构、性能以及施加用量不同,其在纤维板中的抗流失性、化学稳定性也有所不同,并且与阻燃纤维板存放环境、存放方式等条件有一定关系。据我们的生产经验,对阻燃纤维板砂光后存放3~5天,按GB/T2406—1993《氧指数法》检验,氧指数>34%,应能通过国家防火建筑材料质量监督检验中心按GB8624—2006《建筑材料及制品燃烧性能分级》C级及C级以上的安全性能合格检验。根据公消[2007]182号文件精神,按GB8624—2006《建筑材料及制品燃烧性能分级》判定的C级相当于按旧标准GB8624—1997的B1级。7结论

基于对阻燃纤维板大量文献资料的研究分析和我公司阻燃纤维板的生产经验总结,有如下几点体会供业内人士参考:

1)优质阻燃纤维板是从原料制备至阻燃纤维板成品包装入库全过程工艺技术的优化和精细管理的结果。

2)阻燃纤维板的热磨、调施胶、热压等关键工艺技术的调整,应针对不同阻燃剂、胶黏剂的性能及其用量情况合理设置。阻燃纤维板生产前,应对阻燃剂工艺适用性进行充分试验,制定出适宜的调施胶工艺方案。

3)阻燃剂的最佳施加工艺为阻燃剂、脲醛胶、染色剂混合搅拌均匀并调整阻燃胶的pH值后,施加至纤维喷浆管道。

4)阻燃纤维板生产企业应配置氧指数测定仪,实时对燃烧性能进行检测。阻燃纤维板的氧指数>34%时,可达到GB8624—2006《建筑材料及制品燃烧性能分级》C级或C级以上标准。

来源:批木网整理

批木网——网上木材市场!www.anywood.com

凡是与 木材 木业 红木 原木 人造板 地板 板材 家具 木工 木工机械 家装材料 油漆化工 紫檀 酸枝 spf 辐射松 松木 榉木 锯材 榆木 楠木 乌木 沉香 檀香 纤维板 黄花梨 香樟 橡木 椴木 杨木 桦木 白蜡木 花旗松 南方松 黄檀 鸡翅木 胶合板 有关的资讯、供求、人脉,全在批木网

相关阅读:木门选购安装讲求"严丝合缝"【批木网】